4.1. Introduction

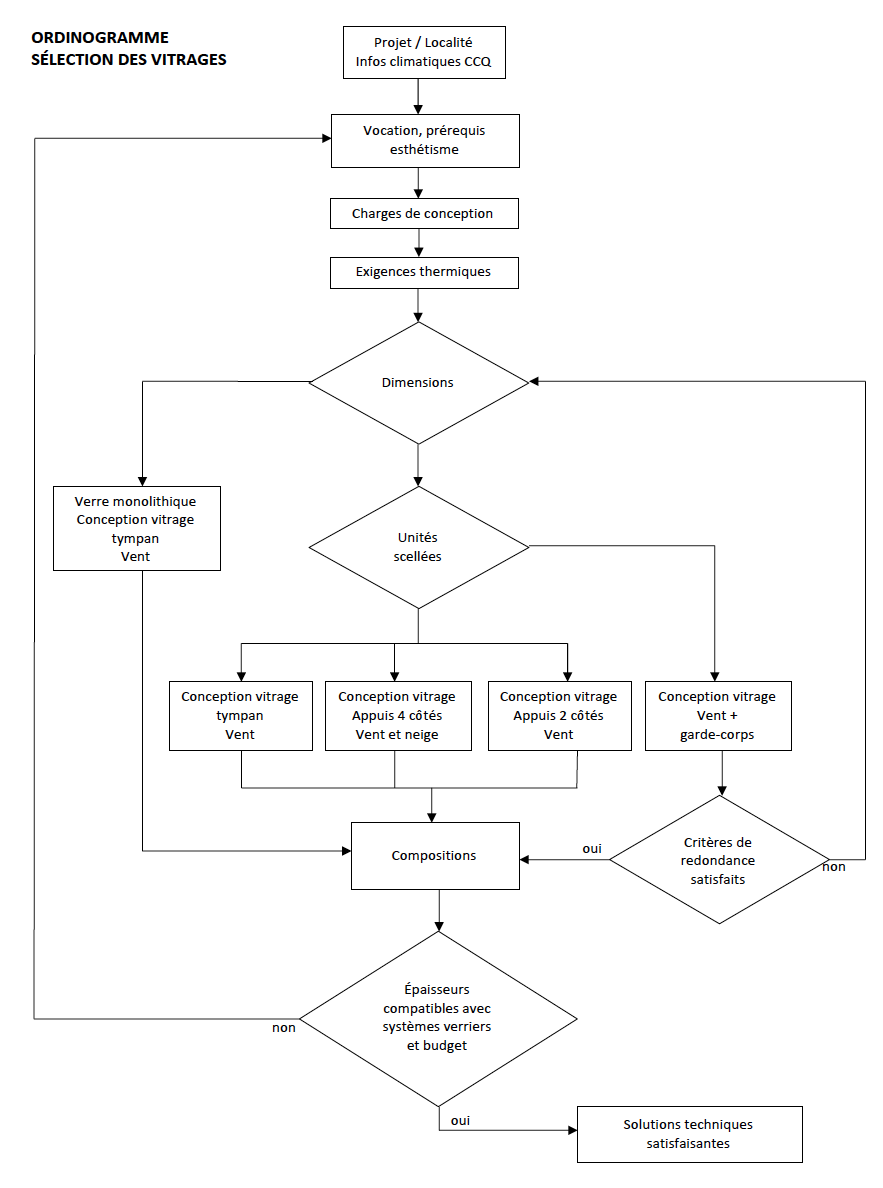

Le point de départ de la sélection de tout élément verrier réside dans la formulation des critères de conception. Ceux-ci sont multiples en prenant en considération les facteurs climatiques, les performances thermiques, les prérequis reliés à l’occupation, à la sécurité, à la chute de débris etc. Afin de bien saisir les enjeux, nous présentons un ordinogramme permettant de visualiser les étapes requises pour définir et s’assurer de répondre aux critères de conception nécessaires.

L’Annexe D de la Norme CSA-A500 « Garde-corps », basée sur des références du Royaume-Uni, propose une approche fort intéressante pour l’évaluation du risque de bris de verre qui devrait guider tout concepteur dans la sélection des produits verriers. L’Annexe présente également un ordinogramme couvrant tous les critères pouvant influencer la composition des vitrages.

Cette section s’inspire de ces critères.

4.1.1. Sélection des vitrages - ordinogramme

4.1.2. Descriptions des étapes

PROJET LOCALITÉ / INFORMATIONS CLIMATIQUES CCQ

La localisation géographique du projet et les particularités du site permettent d’identifier les conditions climatiques (pression de vent 1/50 ans; degrés/jours etc.) selon le CCQ en vigueur.

VOCATION, PRÉREQUIS ET ESTHÉTISME

L’usage qui sera fait du bâtiment (ou portion de) dictera des niveaux de sécurité pouvant varier selon les exigences particulières de ses occupants. (Boutiques, banques, restaurants lieux de culte, etc.)

L’apparence extérieure et les performances énergétiques doivent être évaluées simultanément afin que la réflexion et la teinte des vitrages soient prises en compte dans la composition retenue.

CHARGES DE CONCEPTION

Voir la section 4.2. Charges de conception sur les vitrages

EXIGENCES THERMIQUES

Voir la section 4.3. Exigences thermiques

DIMENSIONS

Les formats proposés des modules de vitrages peuvent avoir une influence sur les épaisseurs des verres, la sélection des vitrages et la profondeur des éléments du murs rideaux.

UNITÉS SCELLÉES

Voir la section 4.4. Unités scellées

VERRE ET TYMPAN MONOLITHIQUE

Présent dans plusieurs types de murs rideaux : vestibule d’entrée, mur intérieur ou tympan avec panne isolée. Voir la section : Verre trempé et verre renforcé à la chaleur

CONCEPTION VITRAGE – VENT /. NEIGE

Vitrages conçus pour des conditions d’appuis (4 ou 2 côtés) sous des charges de vent (murs) ou de vent et neige (lanterneaux)

CONCEPTION VITRAGE – VENT ET GARDE-CORPS

Vitrage conçu pour des charges combinées de vent et de garde-corps selon le CCQ

CRITÈRES DE REDONDANCE SATISFAITS

Voir la section 4.2.3. Charges de conception sur les vitrages – Garde-corps

COMPOSITIONS

Les compositions et les épaisseurs résultant des critères de conception et des exigences thermiques

ÉPAISSEURS COMPATIBLES AVEC SYSTÈMES VERRIERS ET BUDGET

Validation que les épaisseurs des unités scellées retenues soient compatibles avec les profilés du mur rideau et fenêtre; optimisation au besoin pour rencontrer les objectifs budgétaires.

SOLUTIONS TECHNIQUES SATISFAISANTES

Les vitrages sélectionnés rencontrent les exigences du projet

4.2. charges de conception

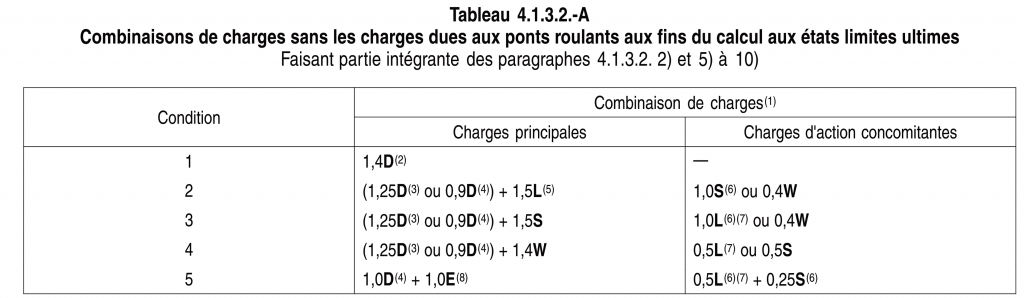

Les combinaisons de charge s’exerçant sur les vitrages sont spécifiées dans la partie 4 du Code de Construction du Québec (Tableau 4.1.3.2.-A ) :

D : Charges permanentes (poids propre)

L : Surcharges dues à l’usage (garde-corps ou personnel d’entretien pour des lanterneaux)

S : Neige (murs inclinés)

W : Vent

E : Charges dues aux séismes

4.2.1. Poids propre

Le poids du verre est de 2500kg/m3, soit 2.5kg/m2/mm d’épaisseur. Une unité scellée composée de deux verres 6mm aura par conséquent une masse surfacique de 30kg/m2 (±6.2lbs/pi2).

Pour un mur-rideau vertical, les charges causées par le poids propre seront dans le plan du verre. Avec un positionnement approprié des cales, ce type de chargement aura un effet négligeable sur les contraintes dans les verres. Se référer à la section : ‘’Cales d’assise des unités de verres isolants’’ pour plus d’information concernant les cales. À noter que le poids propre aura une grande importance lors de la conception d’une structure architecturale vitrée (verre fixé par point).

À noter aussi que la durée pour ce type de chargement viendra influencer deux paramètres. La résistance du verre et le module de cisaillement de l’intercalaire (verre laminé). À titre d’exemple, la résistance aux charges permanentes d’un verre renforcé à la chaleur correspond à seulement 60% de la résistance aux charges de vent (se référer à la norme CGSB 12.20-M89 pour plus de détails).

4.2.2. Vent

Tel que mentionné dans l’étape ‘’Projet localité / informations climatiques ‘’, plusieurs éléments peuvent influencer les charges de vent : la localité, le type d’exposition (terrain rugueux ou découvert1), la pression intérieure2, la présence de structures environnantes, la topographie, la catégorie de risque et plus encore. Pour le calcul détaillé, se référer à la section 4.1.7 du CCQ et au commentaire ‘’I’’ du guide de l’utilisateur.

Note 1 : Les terrains rugueux sont généralement composés de bâtiments et d’arbres rapprochés (villes et banlieues) alors que les terrains découverts présenteront peu d’obstacles (rive d’un cours d’eau, rase campagne, etc.). Des exemples sont donnés dans le commentaire ‘’I’’ du guide de l’utilisateur du CNB (figure I-2 à I-5).

Note 2 : La pression intérieure varie en fonction du nombre d’ouverture. Pour plus d’information, vous référer au paragraphe 31 du commentaire ‘’I’’ du guide de l’utilisateur du CNB.

4.2.3. Vitrage extérieur agissant comme garde-corps

Aux endroits où le seuil des verres est inférieur à la hauteur d’application des charges de garde-corps et que la possibilité de chute est de plus de 0.6m, les charges de garde-corps devront être considérées dans le calcul du verre. La charge de garde-corps sera combinée aux autres charges principales selon le tableau 4.1.3.2.-A du CCQ. Ces charges (non pondérées) sont définies aux sections 4 et 9 du CCQ en vigueur.

Puisque la norme CAN/CGSB-12.1recommande le verre de sécurité pour les garde-corps, il est recommandé d’utiliser un verre de sécurité trempé ou laminé pour assurer la reprise des charges de garde-corps. De plus, tel qu’exigé par la norme CAN/CGSB-12.20-M89 et précisé par la norme CSA A500, il faut assurer de la reprise des charges par d’autres éléments en cas de bris d’un verre (redondance). Pour répondre à cette exigence, 3 méthodes sont généralement envisagées.

La première est la reprise des charges par le verre extérieur en cas de bris du verre intérieur. Pour cette vérification, inspirée de la norme CSA A500, on propose de considérer une charge réduite soit la charge ponctuelle de service et 75% de la charge de vent concomitante (1.0 x 1.0 kN + 0.3 x W).

La seconde méthode correspond à l’ajout d’une main courante ou d’une traverse horizontale à la hauteur requise du garde-corps. Pour cette solution, le verre intérieur, agissant comme panneau de remplissage, devra tout de même être en mesure de reprendre la charge pondérée de 0.5 kN appliquée à n’importe quel point sous la main courante ou la traverse. Cette charge devra être combinée aux charges de vent. La redondance est assurée par la main courante conçue pour reprendre les charges de garde-corps.

La dernière option est l’intégration d’un muret d’une hauteur comprise entre 915mm et 1070mm. Avec une hauteur de 915mm, le verre intérieur devra être en mesure de reprendre les charges pondérées de garde-corps aux hauteurs requises tout en tenant compte des combinaisons de charges du tableau 4.1.3.2.-A. Par contre, la redondance sera assurée par le muret plutôt que le verre extérieur lequel devra être en mesure de reprendre les charges de vent.

Dans tous les cas de figure, les charges concentrées sont appliquées sur une surface de 100x100mm.

4.2.4. Neige

Pour les murs inclinés, les puits de lumière et les lanterneaux, les charges de neige doivent être considérées via les combinaisons de charges mentionnées en début de section. Une attention particulière doit être apportée à la configuration du toit et à la présence de bâtiments environnants. Les portions de toit plus surélevées vont être balayées par le vent et entrainer des surcharges parfois très importantes sur les toits en contrebas. Pour le calcul des charges de neige, se référer à la section 4.1.6.2 du CCQ ainsi qu’au commentaire G du Guide de l’utilisateur du CNB. Tel que mentionné pour le poids propre, la durée de chargement viendra influencer la résistance des verres. À titre d’exemple, la résistance aux charges de neige d’un verre renforcé à la chaleur correspond à 70% de la résistance aux charges de vent.

4.2.5. Charges dues aux explosions

Pour ce type de chargement spécifique, le type de verre devra permettre de retenir les éclats au moment de l’explosion, de façon à réduire les risques de blessures. Les verres doivent être conformes entre autres à la norme ASTM F1642. Cependant, les encadrements doivent aussi être en mesure de résister à ces charges extrêmes (AAMA 510). La prise en feuillure devra être ajustée à la hausse pour éviter que le verre soit expulsé.

4.2.6. Verre pare-balle et anti-effraction

Pour certaines compositions spécifiques, le verre laminé combiné ou non à des matériaux plastiques peut résister à différents types d’attaques à main armée. Il existe plusieurs normes et méthodes d’évaluation, mais la plupart ont deux points en commun, résister à un type d’arme spécifique et empêcher, en partie ou en totalité, la projection d’éclat (sans éclat ou peu d’éclat) au niveau du verre intérieur. Les normes pertinentes comprennent entre autres : ASTM C1349, F1233, F1915, HPW-TP-0500, WMFL 8801, UL 752, NIJ 0108.01, EN 1063 et STANAG 4569

Au même titre que pour les verres résistants aux explosions, les verres pare-balle doivent être installés dans un encadrement résistant aux projectiles.

4.3. Performances thermiques

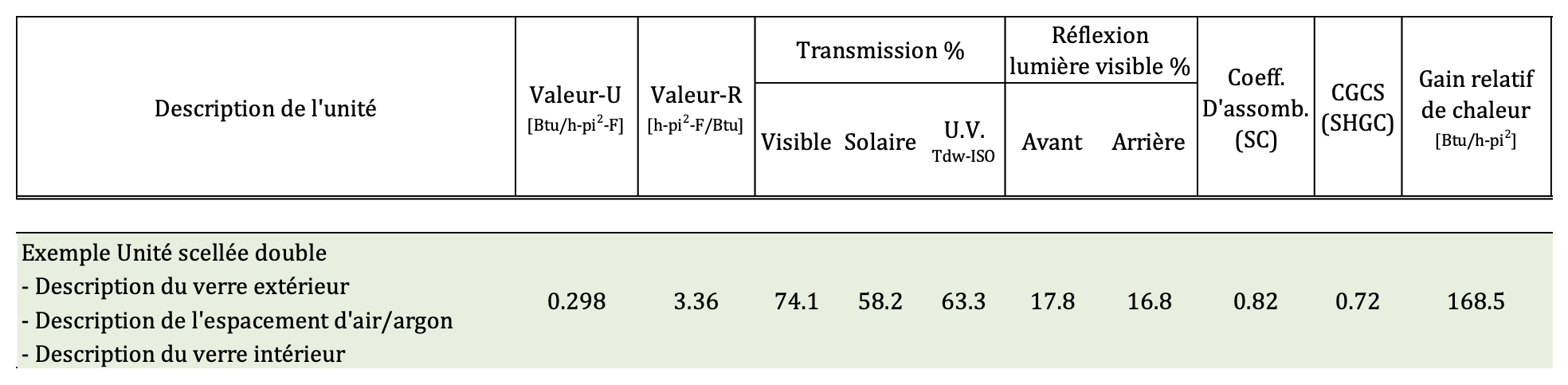

Les performances thermiques des vitrages sont typiquement présentées sous la forme de fiche de performance. Pour cette raison, les différents critères de performances présentés dans cette section s’inspirent de l’exemple suivant de fiche de performance type. Les définitions qui suivent sont inspirées de CSA A440.2 et/ou ANSI/NFRC 100

Fiche de performance – Unités scellées (exemple type)

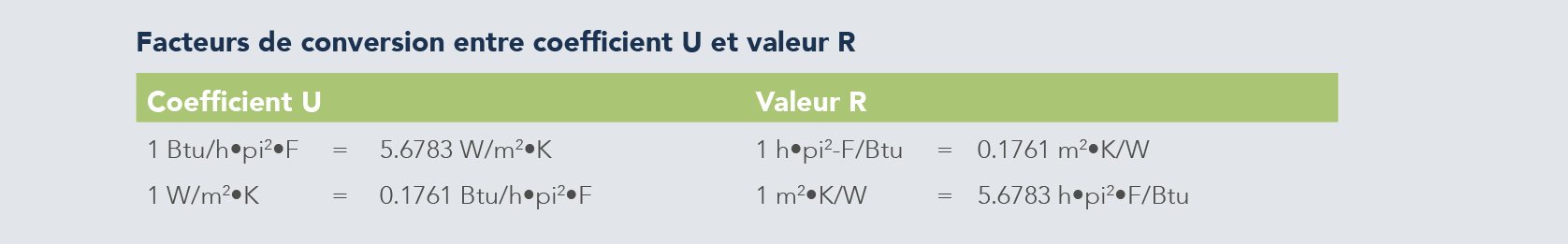

4.3.1. Valeur U

Régime de conduction thermique globale par unité de surface du système de vitrage (au centre du verre) et de ses films d’air contigus, induit par la différence de température unitaire entre les milieux présents de part et d’autre du vitrage.

Note : La valeur U spécifiée pour les vitrages néglige les effets de bords à la rive du verre, i.e. : il s’agit de la performance « au centre du vitrage ».

Unités métriques (SI) : W/m2-K

Unités impériales (imp.) : Btu/hr-ft2-F

Selon les conditions environnementales, la valeur U peut être quantifiée pour des conditions hivernales, i.e., Uwinter (conditions reconnues dans les certifications NFRC et/ou CSA) ou des conditions estivales, i.e., Usummer.

4.3.2. Valeur R

Résistance thermique du système de vitrage (incluant ses films d’air contigus).

Note : la valeur R d’un vitrage (au centre du verre) correspond à l’inverse de la valeur U de ce vitrage (au centre du verre).

4.3.3. Transmission

Lumière visible

Fraction de la partie visible du spectre solaire qui est transmise à travers le vitrage (TLVg).

Note : Souvent représenté par « Tvis »

Rayonnement solaire

Fraction du spectre solaire incident qui est transmise à travers le vitrage.

Note : Souvent représenté par « Tsol »

UV et Tdw-ISO

Fraction de la partie ultra-violet (UV) du spectre solaire qui est transmise à travers le vitrage (typiquement pour des longueurs d’ondes entre 300 et 380 nm), i.e., Tuv.

Toutefois, Tuv n’est responsable qu’en partie de la dégradation des matériaux. Une partie du spectre visible contribue également à la dégradation des matériaux. Le terme Tdw-ISO correspond à la fraction des parties UV et visible du spectre solaire qui sont transmises à travers le vitrage et qui contribuent à la dégradation des matériaux.

Réflexion de la lumière visible %

Réflexion de la lumière visible (avant/extérieur) : Fraction de la partie visible du spectre solaire qui est réfléchie vers l’extérieur.

Réflexion de la lumière visible (arrière/intérieur) : Fraction de la partie visible du spectre solaire qui est réfléchie vers l’intérieur

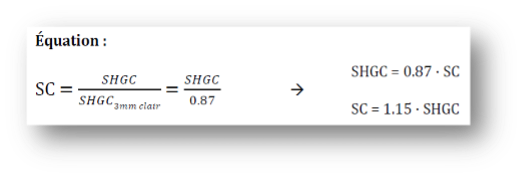

Coefficient d’assombrissement

(Terme anglophone équivalent : SC – Shading coefficient)

Ratio des gains solaires traversant une unité de verre comparativement aux gains solaires traversant un verre monolithique clair de 3 mm (SHGC 3mm clair ≈ 0.87).

Note: Centre du vitrage

CGCS – Coefficient de Gain de Chaleur Solaire

(Terme anglophone équivalent : SHGC – Solar heat gain coefficient, aussi appelé CARS – Coefficient d’Apport par Rayonnement Solaire selon CSA A440.2-19)

Ratio d’apport par rayonnement solaire à travers un élément de fenêtre au rayonnement solaire qui lui est incident, pour un angle d’incidence donné et pour des conditions environnementales données (la température intérieure, la température extérieure, la vitesse du vent et le rayonnement solaire).

Note : L’apport par rayonnement solaire comprend le rayonnement solaire transmis directement ainsi que l’énergie solaire absorbée et réorientée vers l’espace intérieur.

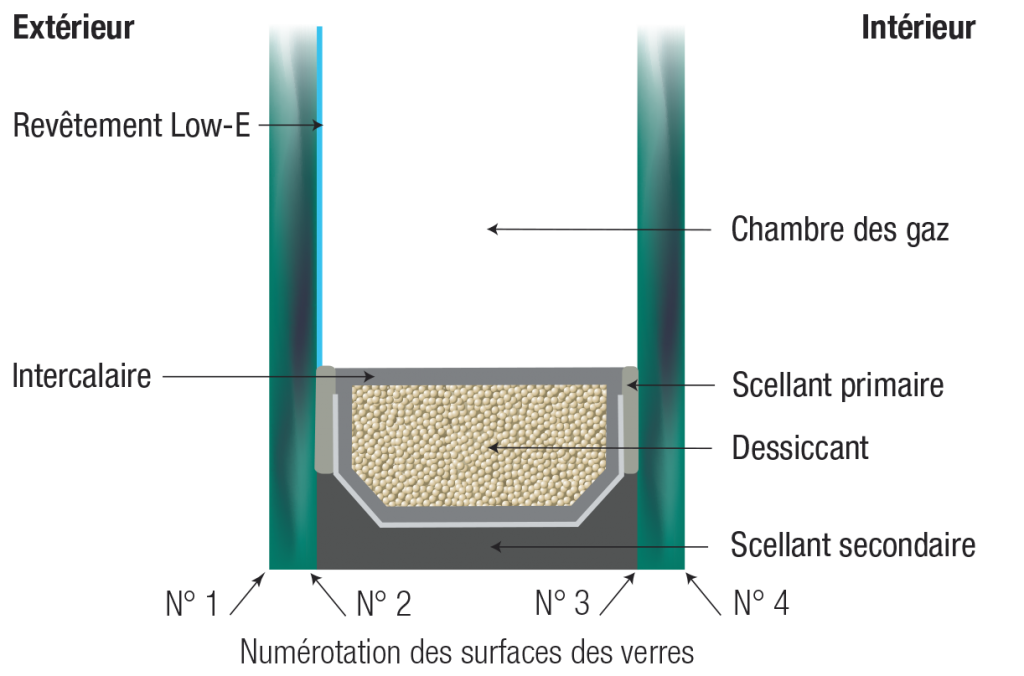

4.4. Composantes d’une unité scellée

Unité scellée : Typiquement composée de deux ou trois verres séparés par des intercalaires au pourtour et par des espaces remplie d’air ou de gaz au centre. Cette composition vise à limiter le transfert de chaleur entre l’intérieur et l’extérieur. Chaque unité doit être estampillée avec le nom du fabricant et l’année de fabrication selon CGSB 12.8 S3.4. Les éléments composant le pourtour de l’unité scellée créent une barrière continue qui empêche les molécules de gaz (typiquement de l’argon) de s’échapper du vitrage et à l’humidité de pénétrer à l’intérieur de la cavité scellée.

4.4.1. Intercalaire

Machinage métallique ou extrusion de composites à faible conductivité. Il sépare les lames de verre. Les différents types de matériaux composant les intercalaires peuvent avoir des propriétés thermiques, structurales et de pare-vapeur différentes afin de répondre à des conditions particulières.

4.4.2. Scellant primaire

4.4.3. Scellant secondaire

4.4.4. Dessiccant

4.4.5. Gaz

4.4.6. Low-E

Surface à faible émissivité (low emissivity, i.e., Low-E) d’une ou plusieurs couches métalliques déposée(s) sur le verre par pyrolyse (enduit dur) ou par pulvérisation cathodique (enduit mou). Cette couche de l’épaisseur de quelques microns permet de refléter les infrarouges vers l’intérieur ou l’extérieur selon la surface sur laquelle elle est appliquée. Dans un contexte d’unité scellée, la surface low-E est généralement utilisée en surface #2 ou #3. Il existe également des situations où deux couches low-E sont appliquées sur une même unité scellée. Le nombre de surface low-E ainsi que leur positionnement aura un effet sur la valeur U, le SHGC et les températures de surface des verres.

Il existe deux principaux types d’enduits Low-E conçus pour des applications différentes :

- Low-E à gains solaires faibles :

Typiquement positionné en surface #2, ce type de Low-E minimise l’apport en gains solaires vers les espaces intérieures dans le but de réduire les charges de climatisation et/ou les périodes de surchauffe.

- Low-E à gains solaires élevés :

Typiquement positionné en surface #3, ce type de Low-E maximise l’apport en gains solaires vers les espaces intérieures dans le but de réduire les charges de chauffage.

En plus des types d’application, les Low-E sont également définis par leur méthode de fabrication.

- Enduit Low-E dur «HARD COAT» : L’enduit est appliqué sur le ruban de verre flotté pendant sa fabrication. L’enduit est alors fusionné avec la surface de verre encore chaude, créant une forte adhésion et un enduit dur très durable.

- Enduit Low-E mou «SOFT COAT» : L’enduit mou est composé d’une multitude de couches qui sont déposées sur le verre dans des chambres sous vide. L’enduit mou est plus fragile et se retrouve généralement dans l’environnement scellé de l’unité. Cette couche doit être supprimée au pourtour du verre pour assurer une bonne adhésion des scellant au verre et pour éviter la contamination par capillarité de la partie scellée de l’unité.

4.5. Descriptifs des différents traitements de verre

4.5.1. Verre recuit

- Le verre recuit est un verre flotté (Float glass) qui n’a subi aucun traitement de trempe thermique ou chimique. La recuisson du verre plat flotté est le procédé de refroidissement contrôlé qui permet d’éliminer la contrainte résiduelle du verre et qui fait partie intégrante du processus de fabrication du verre flotté. Le verre recuit est disponible pour des applications architecturales dans les épaisseurs suivantes : 3mm, 4mm, 5mm, 6mm, 8mm, 10mm, 12mm, 15mm ainsi que 19mm. Le verre recuit peut être découpé, usiné, percé et poli. Il peut être clair, à faible teneur en fer (Extra clair) ou teinté. Il peut également comporter des enduits énergétiques ou réfléchissant.

- Le verre recuit flotté doit rencontrer la norme ASTM C1036.

Applications extérieures

-

- Vitrages isolants ne nécessitant aucun traitement thermique afin de rencontrer les différentes charges applicables et/ou prévenir les contraintes thermiques.

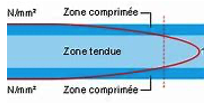

4.5.2. Verre trempé thermiquement

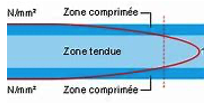

- La trempe thermique d’un verre est obtenue lorsque le verre est chauffé aux environs de 600°C et ensuite refroidi rapidement par jet d’air sur ses deux surfaces. Ce processus met les surfaces du verre en état de compression tandis que le cœur se retrouve en état de tension compensatoire. La compression de surface d’un verre trempé doit être d’un minimum de 10 000 PSI (68.9MPa) afin de rencontrer la norme ASTM C1048. Un verre trempé rencontrant cette norme n’est pas automatiquement qualifié de verre de sécurité.

- La trempe thermique procure au verre une résistance mécanique de 4 fois supérieure au verre recuit de même épaisseur et la propriété de se briser en petits fragments non tranchants assurant ainsi la protection des individus. À noter que la norme CAN/CGSB-12.1 permet des fragments jusqu’à 100mm.

- Pour être qualifié comme verre de sécurité, le verre trempé doit être testé selon CAN/CGSB-12.1, ANSI Z97.1 et CPSC 16 CFR 1201. Le verre trempé offre une résistance accrue aux surcharges de vent, de neige, de charge garde-corp, aux stress thermiques ainsi qu’aux charges d’impact.

- Les performances, propriétés chimiques ainsi que la couleur des verres, ne sont pas affectées par la trempe thermique (trempe complète).

4.5.3. Verre renforcé à la chaleur (RAC)

- Le processus de trempe thermique afin d’obtenir un verre renforcé à la chaleur (RAC) consiste à chauffer un four à haute température, puis à le refroidir en soufflant de l’air sur ses deux surfaces. La compression des surfaces du verre renforcé à la chaleur doit se situer entre 3500 à 7500 PSI (24 à 52 Mpa) afin de rencontrer la norme ASTM C1048. Cette tension de surface doit être mesurée selon ASTM C1279.

- Un verre renforcé à la chaleur (RAC) procure une résistance mécanique environ 2 fois supérieure à celle d’un verre recuit de même épaisseur et se brise en grands fragments plus ou moins tranchants. Ces fragments de verre sont temporairement retenus par le scellant appliqué autour du vitrage, permettant ainsi d’obturer en tout ou en partie l’ouverture jusqu’au remplacement complet du verre. À noter que les verres de 15mm ainsi que 19mm ne peuvent être renforcé à la chaleur (RAC).

- Un verre renforcé à la chaleur ne peut être considéré comme un verre de sécurité, il ne rencontre donc pas les normes relatives aux verres de sécurité, CAN/CGSB-12.1, ANSI Z97.1 et CPSC 16 CFR 1201. Il offre cependant une résistance accrue aux surcharges de vent et de neige ainsi qu’aux stress thermiques.

- Les performances, propriétés chimiques ainsi que la couleur des verres, ne sont pas affectées par le traitement thermique (renforcé à la chaleur).

4.5.4. Principales applications du vitrage trempé et renforci à la chaleur

| TREMPÉ | RAC |

| Verres tympan en application en unité scellée | Verre tympan en application monolithique |

| Vitrages isolants devant résister à certaines charges et/ou prévenir des contraintes d’ordre thermique (voir annexe D CAN/CGSB-12.20-M89 | Vitrages isolants devant résister à certaines charges et/ou prévenir des contraintes d’ordre thermique (voir annexe D CAN/CGSB-12.20-M89 |

| Verre monolithique devant résister à certaines charges et/ou prévenir des contraintes d’ordre thermique (voir annexe D CAN/CGSB-12.20-M89 | |

| Verre supérieur d’une unité scellée de lanterneau devant résister aux charges de neige, vent, entretien et d’impact | |

| Portes et impostes latéraux |

4.5.5. Test thermique secondaire/Heat Soak Test (HST)

- Le verre testé HST est un verre trempé puis testé thermiquement afin d’éliminer, avant l’installation, les verres sujets aux bris spontanés. Ce test secondaire consiste à chauffer progressivement le verre trempé jusqu’à environ 280°C pour une période donnée suivi d’une période de refroidissement. Ce test permet d’identifier à près de 99% les lots de verre qui ont une forte incidence d’inclusions de sulfure de nickel, un contaminant responsable des bris spontanés. Aucune norme nord-américaine n’existe à ce jour, le test HST répond à la norme NF EN 14179-1. Le manufacturier peut offrir à sa discrétion une garantie de nombre de bris de verre par 1000 unités.

Applications extérieures

- Verres structurels (agrafés), puits de lumière, atriums;

- Vitrages isolants à haute valeur ajoutée;

- Vitrages dont les coûts de remplacement sont élevés.

4.5.6. Verre laminé

- Le verre laminé est un assemblage de deux ou plusieurs feuilles de verre ou de verres et polycarbonate reliées entre elles par un ou plusieurs intercalaires. Lors du processus de laminage, les verres sont placés dans un environnement sous vide à chaleur élevée. Ce procédé assure une parfaite adhésion des différents éléments entre eux et permet de créer une unité intégrale d’une excellente qualité optique.

- En cas de bris, l’intercalaire retient les fragments de verre en place assurant ainsi la protection des individus et des biens. À noter cependant que le choix de l’intercalaire doit se faire conjointement au choix du traitement thermique afin d’assurer une résistance post-bris suffisante lorsque requis (voir le dernier paragraphe concernant les puits de lumière, lanterneaux et marquises) . Pour être utilisés comme verres de sécurité, les verres laminés doivent être testés selon les normes mentionnées ci-bas. Ils doivent aussi porter un sceau attestant qu’ils sont conformes à la norme CAN/CGSB-12.1.

- Les verres intégrés dans un assemblage de verre laminé peuvent être recuits, trempés, renforcés à la chaleur, trempés thermiquement ou chimiquement tout dépendant de l’application. Le choix et l’épaisseur de l’intercalaire varieront également selon l’application, les traitements des verres ou l’utilisation de polycarbonate.

- Le verre laminé pour application architecturale doit rencontrer la norme ASTM C1172 (norme pour la fabrication du verre laminé). Pour des applications nécessitant du verre de sécurité, le verre laminé doit aussi rencontrer les normes CAN/CGSB 2 12.1 , ANSI Z97.1 et CPSC 16 CFR 1201. Toujours pour des applications nécessitant du verre de sécurité, selon le SGCC, le verre laminé devrait être testé mensuellement selon ASTM F3006- et F3007

4.5.7. Verre laminé (Types d’intercalaires)

- Intercalaire polyvinyle butyral (PVB)

- Le polyvinyle butyral (PVB) peut être utilisé pour la plupart des applications d’assemblage de deux ou plusieurs feuilles de verres lorsque les arêtes ne sont pas exposées aux intempéries. Le PVB est l’intercalaire de prédilection pour bloquer plus de 99% des rayons UV. De plus, le PVB offre une version acoustique améliorant davantage les indices ITC et OITC.

- Intercalaire ionique (ionoplast) SentryGlas Plus (SGP)

- L’intercalaire ionique SGP offre des propriétés mécaniques supérieures au PVB. Le comportement d’un verre laminé avec SGP sera davantage similaire à celui d’un verre monolithique. Pour sa part, un verre laminé avec pvb se comportera plutôt comme des couches de verre superposées. Le SGP offre une résistance à la déchirure d’environ 5 fois supérieure au PVB ainsi qu’une résistance supérieure à l’humidité. Il sera donc plus sécuritaire pour des applications de verres fixés par point en plafond. Ce dernier est aussi beaucoup moins affecté par les températures plus élevées. Il est donc plus approprié entre autres pour les applications extérieures.

- Intercalaire de polyuréthane

- L’intercalaire de polyuréthane peut être utilisé pour toutes applications d’assemblage incluant un verre et un polycarbonate.

Applications extérieures

- Vitrages isolants en pente

- Vitrages isolants pare-balle, anti-effraction

- Vitrages isolants décoratifs

- Contrôle sonore

- Réduction des rayons UV

- Serre et Solarium

- Puits de lumière, lanterneaux et marquises :

Selon l’article 7.3 de la norme CAN/CGSB-12.20-M89, pour les vitrages inclinés et les lanterneaux situés au-dessus d’aires normalement occupées par des personnes, du verre laminé avec film de pvb d’une épaisseur minimale de 0.76 mm (0.030″) pour des verres recuits (ou 1.52 mm (0.060″) pour des verres traités thermiquement est nécessaire pour retenir les éclats en cas de bris. Il faut cependant mentionner que selon le type d’appui ou de fixation du verre laminé, l’utilisation de deux couches de verre trempé combinées à un intercalaire souple (pvb) pourrait engendrer des conséquences graves pour la sécurité des usagers. D’ailleurs, à cet effet, il n’est pas recommandé d’utiliser deux verres trempés combinés avec un pvb pour la couche inférieure d’un verre de lanterneau. L’utilisation du verre renforcé à la chaleur combiné au pvb ou l’utilisation du verre trempé combiné au SGP est recommandé. Ceci est tout aussi vrai pour les verres fixés par point horizontaux et verticaux.