3.1. Composants de l’ossature

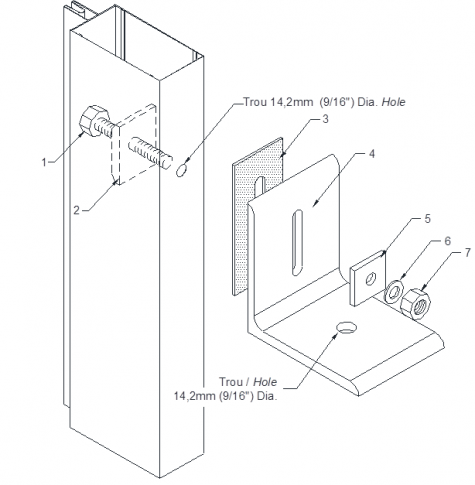

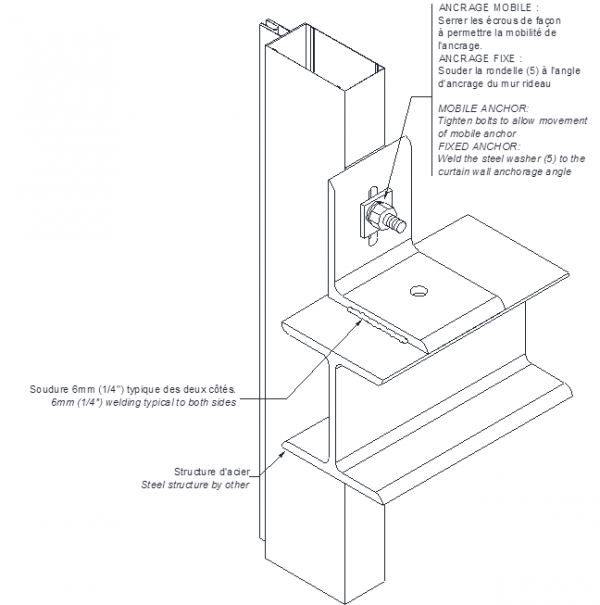

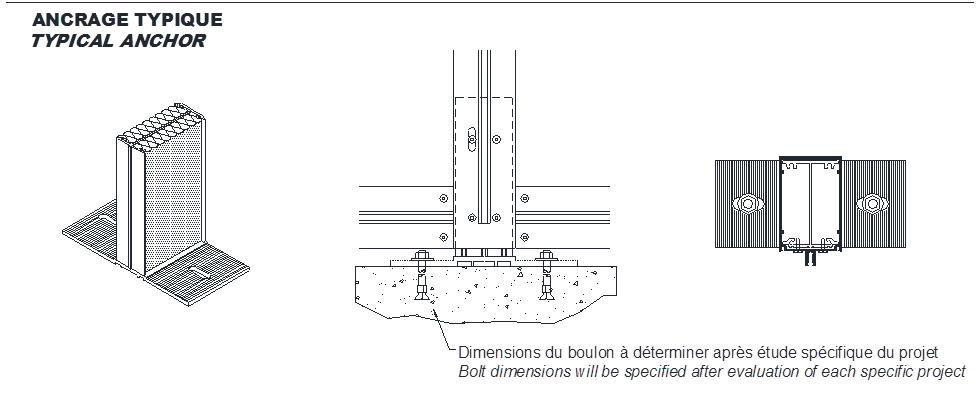

3.1.1. Dispositif d’ancrage

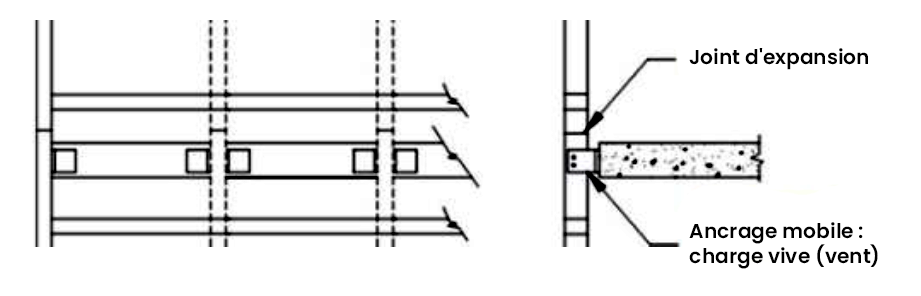

Les membrures verticales sont normalement celles qui prennent la charge et sont donc continues, les horizontaux sont par le même fait interrompus. Ce sont donc les verticaux qui recevront la préparation pour les ancrages. Il faut prévoir la préparation pour les ancrages de type fixe (qui reprennent les charges mortes et vives) et les ancrages mobiles (qui reprennent les charges vives seulement) selon les prescriptions des dessins ou les nécessités du projet.

Toutes ces informations doivent être confirmées par un professionnel.

Exemples de dispositif d’ancrage à la structure

Mur-rideau à ossature : répartition des charges et gestion des mouvements

3.1.2. Membrure (Profilé)

La dimension des membrures d’un mur-rideau en aluminium doit être déterminée en utilisant les tableaux de charges de vent et autres outils fournis par les différents manufacturiers et/ou être calculée par un ingénieur certifié.

Section d’une membrure

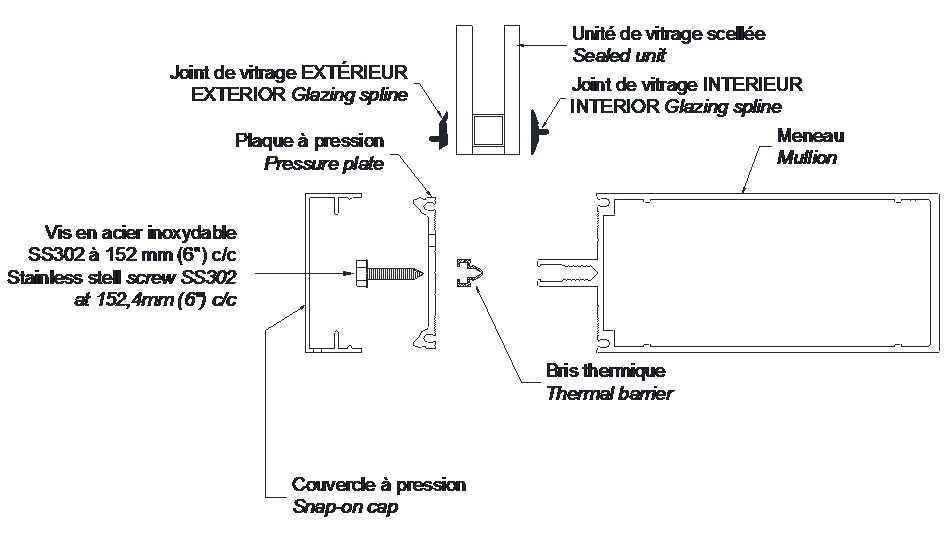

3.1.3. Plaque à pression

Les plaques à pression doivent retenir les panneaux sans subir de déformation, de poinçonnement ou fissuration. L’épaisseur de l’aluminium ou d’autres matériaux, de même que l’espacement des vis et la disposition des trous de drainage doivent faire l’objet de calculs par les professionnels selon les conditions (bâtiment en hauteur, station de métro, etc.) et les pressions s’exerçant sur l’enveloppe.

Elles doivent procurer en tout temps un support structural adéquat et une compression constante des garnitures, afin d’obtenir une étanchéité continue.

Les vis sont généralement en acier inoxydable 304 ou en acier cadmié et il faut suivre les recommandations du manufacturier quant à l’espacement entre celles-ci.

La rencontre des plaques doit être scellée et étanche.

3.1.4. Capots décoratifs

Les capots décoratifs standards sont généralement en aluminium extrudé d’alliage 6063-T5.

Ils doivent s’enclencher fermement sur les plaques à pression. Ils doivent pouvoir être démontés et réinstallés tout en conservant un bon enclenchement sur les plaques à pression.

Les capots en cuivre doivent être munis d’un séparateur diélectrique pour éviter tout contact avec l’aluminium, ou s’enclencher sur une plaque à pression en matériau non métallique (par exemple en fibre de verre).

3.2. Composantes des panneaux vision et tympans

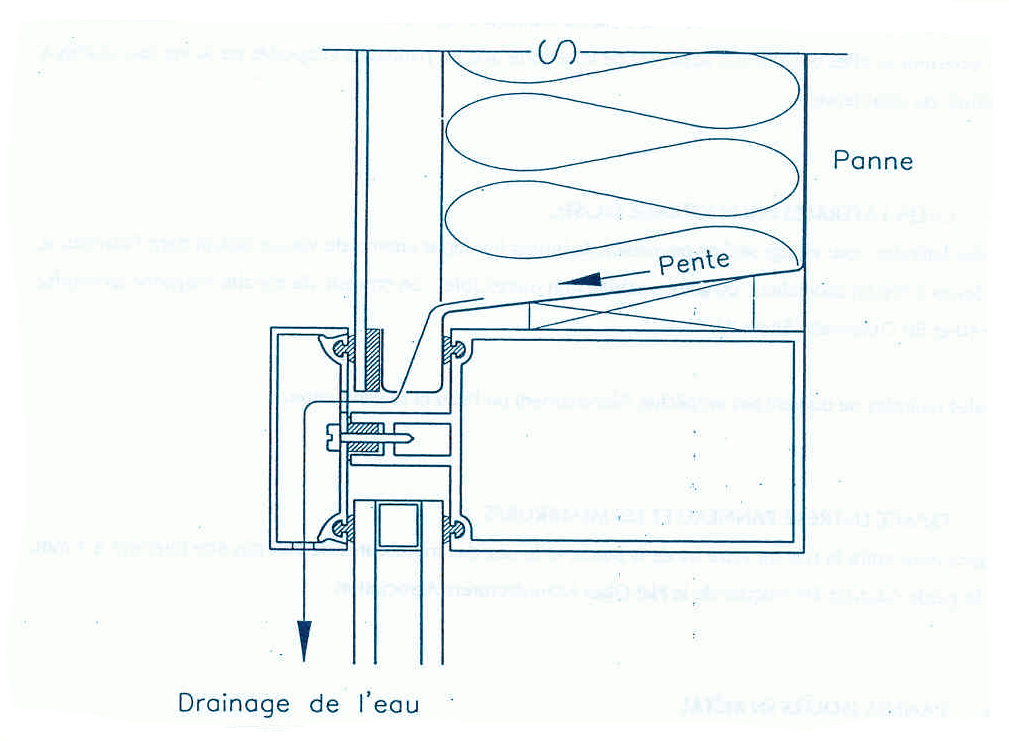

3.2.1. Panne isolée en métal

Important : Dans le cadre de tout projet de mur rideau, les informations qui suivent doivent être vérifiées par un professionnel.

Le cas où les pannes constituent le pare-air et le pare-vapeur, les tôles de métal formant la panne doivent être assemblées mécaniquement à l’aide de rivets ou de soudure et être scellées de façon étanche à l’aide d’un mastic d’étanchéité approprié. Toutes les soudures ou surfaces d’acier exposées non galvanisées sont généralement recouvertes d’une peinture antirouille.

La surface horizontale inférieure de la panne doit être inclinée vers l’extérieur (pente de 1:10 au minimum) afin d’évacuer les eaux.

Les tôles doivent être en acier galvanisé, en aluminium, en acier inoxydable ou en un autre matériau pare-vapeur et résistant au feu et à la corrosion. La tôle d’acier doit avoir une épaisseur minimale de 1 mm, conformément à la norme ASTM A 526M. La galvanisation doit avoir une épaisseur minimale de 38,8µm, soit 275 g/m² de zinc pour les deux tranches, conformément à la norme ASTM A 525M. La feuille d’aluminium doit avoir une épaisseur minimale de 2 mm.

L’isolant thermique des pannes doit être bien jointif, hydrofuge et inflammable, être fixé mécaniquement à la tôle par des aiguilles empalant l’isolant, espacées de 300 mm de centre à centre, et être conforme à la norme CAN /CSGB-51.10-92.

La déflexion des pannes sous l’effet du vent ne doit ni entraîner de déformation permanente ou de perte d’étanchéité ni occasionner de contraintes sur les matériaux environnants.

Drainage au bas de la panne

Source: Guide du mur-rideau, CEBQ

3.2.2. Panneaux de verre des tympans

Important : Dans le cadre de tout projet de mur rideau, les informations qui suivent doivent être vérifiées par un professionnel.

Les panneaux de verre de tympan peut être en verre renforcé à la chaleur. (Voir la section Vitrages pour plus de détails)

Lorsqu’il s’agit d’un verre simple, l’arrière du panneau de verre tympan doit normalement être muni sur toute sa surface d’un film de sécurité collé ou vaporisé servant à maintenir, en cas de bris, les morceaux de verre en place et à éviter leur chute en contrebas. La résistance et l’adhésion du film doivent maintenir les morceaux en place sous des forces de vent correspondant à une succion de 300 Pa.

3.2.3. Fenestration

Important : Dans le cadre de tout projet de mur rideau, les informations qui suivent doivent être vérifiées par un professionnel.

Toutes les fenêtres ou panneaux ouvrants insérés dans un mur-rideau doivent être conformes à la norme AAMA / WDMA / CSA 101 / I.S.2 / A440 North American Fenestration Standards (NAFS).

3.2.4. Vitrage

Les bords exposés du vitrage doivent être finis de façon à ne présenter aucune saillie ni arête vive.

Le vitrage, simple, double, triple ou plus, peut être retenu par différents types de systèmes :

- Verre retenu mécaniquement

- Verre collé

- Verre agrafé (dans le cas d’une structure architecturale vitrée)

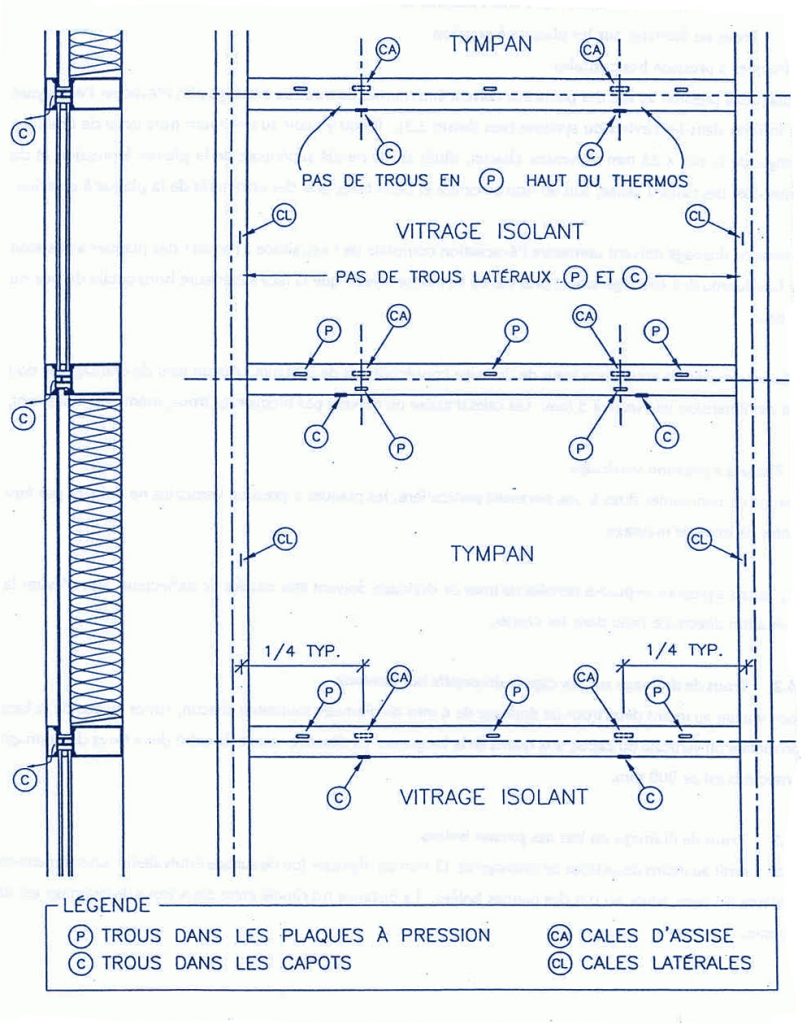

3.2.5. Cales d’assise des unités de verres isolants

Important : Dans le cadre de tout projet de mur rideau, les informations qui suivent doivent être vérifiées par un professionnel.

Les cales d’assise doivent fournir un appui aux panneaux de verre, lesquels doivent permettre de les installer de niveau et au centre de leur cadre. Elles ne doivent ni se déformer sous les charges des panneaux, ni écraser ou marquer la tranche du verre. On peut généralement recommander une épaisseur minimale de 6 mm, en néoprène, EPDM ou silicone, d’une dureté de 85 à 90 Durometer Shore A. La cale en silicone est obligatoire pour les applications à la silicone structurale et également lorsque les unités scellées possèdent un scellant secondaire à la silicone.

Règle générale, les cales d’assise doivent être au nombre de deux par panneau et être localisées idéalement au quart de la portée du panneau, le huitième de la portée peut être acceptable sans être à moins de 150 mm de la rive d’un panneau de verre. Leur longueur doit être proportionnelle à la surface du panneau, soit 28 mm de long pour 1 m² de panneau, sans être inférieure à 100 mm. Leur largeur doit être égale ou supérieure à l’épaisseur du panneau de verre ou de pierre supporté. Dans le cas de vitrage à la silicone structurale, au moins la moitié du verre extérieur du vitrage doit être supporté par la cale. Ainsi la cale pourrait être moins large de la moitié de chacun de 2 verres de l’unité isolée.

Les cales d’assise ne doivent pas obstruer les trous de drainage et de ventilation ou bloquer l’évacuation de l’eau vers l’extérieur et elles doivent être appuyées de telle sorte que les panneaux supportés ne soient pas soumis à des efforts de cisaillement.

3.2.6. Cales latérales pour vitrage avec garnitures sèches

Important : Dans le cadre de tout projet de mur rideau, les informations qui suivent doivent être vérifiées par un professionnel.

Les cales latérales pour vitrage à garniture sèche intérieur/extérieur, c’est-à-dire sans silicone structurale, permettent de limiter les déplacements du vitrage isolant dans l’ouverture. Elles doivent normalement être en caoutchouc ou autre matériau non putrescible, non corrosif, de densité moyenne (comprise entre 40 et 60 Durometer Shore A).

Les cales latérales ne doivent pas empêcher l’écoulement de l’eau et la ventilation. GANA recommande de conserver un espacement de 3 mm entre la rive du vitrage et la cale latérale.

3.3. Composantes offrant la continuité de l’étanchéité

Les composantes suivantes sont généralement utilisées dans la conception des murs rideaux. Toutefois, seul un professionnel peut vous renseigner quant aux composantes qui doivent être utilisés dans le cadre d’un projet spécifique.

3.3.1. Tampons de coin

Les extrémités de nez des meneaux horizontaux doivent généralement être munies de tampons de coin assurant une étanchéité entre le meneau horizontal et vertical. Ils contribuent à la compartimentation des cavités drainées, essentielle au principe d’écran pare-pluie à pression équilibrée (ÉPPÉ).

Ces tampons doivent être installés dans un cordon de calfeutrage, et toute surface en contact avec l’aluminium doit être recouverte de mastic. Ils doivent avoir la même longueur que le nez des meneaux si le dispositif de coupure thermique est intégré à la plaque à pression et doivent avoir la même longueur des meneaux plus le dispositif de coupure thermique si celui-ci est intégré au nez du meneau.

Ils sont proscrits sur un mur-rideau incliné.

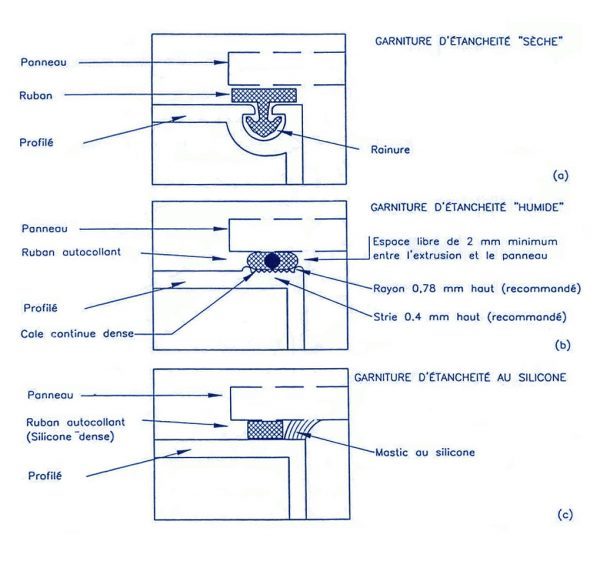

3.3.2. Rubans d’étanchéité

Les rubans d’étanchéité autocollants préformés non oxydants (humide) sont généralement munis de cales de caoutchouc pour éviter leur écrasement. Ils doivent être maintenus approximativement à 1 mm sous la ligne de vision. Les profilés d’aluminium en contact avec les rubans doivent être munis de stries afin d’éviter le déplacement latéral des rubans ; les stries doivent de préférence avoir des dents d’une hauteur minimale de 0,4 mm sur toute la largeur du ruban et être encadrées par deux stries plus hautes de 0,78 mm de diamètre.

Les profilés en contact avec les rubans préformés souples (sec) doivent être munis de rainures permettant d’aligner et de maintenir mécaniquement en place les rubans sur le profilé.

En l’absence de stries ou de rainures, les rubans doivent normalement être immobilisés à l’aide d’un cordon de mastic d’étanchéité. Les rubans ne doivent pas subir de changements dimensionnels dans le temps (rétrécissement, perte d’épaisseur, oxydation, etc.). De même, la rencontre des garnitures d’étanchéité doit être scellée et étanche.

Garniture d’étanchéité sèche (a), humide (b) et à la silicone (c)

Source : Guide du mur-rideau, CEBQ

Toutes ces informations doivent être confirmées par un professionnel.

3.3.3. Trous de drainage sur les plaques à pression

Horizontales : Les plaques à pression au bas des panneaux doivent généralement être munies de trous de drainage afin d’évacuer l’eau ayant pu s’infiltrer dans les cavités du système. Habituellement, il doit y avoir au minimum trois trous de drainage oblongs, de 6 mm X 25 mm minimum chacun, situés sur la moitié supérieure de la plaque à pression et de chaque côté des cales d’assise, soit un trou au centre et deux trous près des extrémités de la plaque à pression. De plus, la distance maximale entre deux trous de drainage consécutifs est de 900 mm. Aucun trou de drainage ne doit avoir de dimension inférieure à 5 mm. Les trous circulaires ne sont pas recommandés. Les cales d’assise ne doivent pas bloquer les trous, même partiellement. Les trous de drainage doivent permettre l’évacuation complète de l’eau située à l’arrière des plaques à pression et le bas du trou doit être légèrement plus bas ou au même niveau que la face supérieure horizontale du nez du meneau. Certains manufacturiers fournissent des plaques à pression pour lesquelles des trous d’évacuation ont déjà été mis en place. Comme l’espacement de ces trous n’est pas ajusté aux dimensions particulières du projet, des trous supplémentaires devront normalement être introduits soit en atelier ou au chantier pour s’ajuster aux nécessités de l’espacement du projet.

Verticales : À moins de contraintes dues à une nécessité particulière, les plaques à pression verticales ne doivent pas être munies de trous de drainage.

Les plaques à pression exposées percées de trous de drainage doivent être munies de déflecteurs afin d’éviter la pénétration directe de l’eau dans les cavités.

Trous de drainage sur les capots décoratifs horizontaux : Règle générale, il doit y avoir au moins deux trous de drainage oblong de 6 mm X 25 mm minimum chacun, situés au bas de la face horizontale ou verticale du capot, au quart de la longueur. La distance maximale entre deux trous de drainage consécutifs est de 900 mm.

Trous de drainage au bas des pannes isolées : Règle générale, il doit y avoir au moins deux trous de drainage de 12 mm de diamètre (ou de surface équivalente, sans dimension inférieure à 5 mm), situés au périmètre et au bas des pannes métalliques des tympans. La distance maximale entre deux trous de drainage est de 900 mm.

Dispositif d’égalisation des pressions

Dispositif d’égalisation des pressions

Source : Guide du mur-rideau, CEBQ (à mettre à jour)

Toutes ces informations doivent être confirmées par un professionnel.

3.3.4. Trous de ventilation

Le haut des panneaux tympans doit normalement être muni d’orifices de ventilation et permettre l’équilibre des pressions avec l’extérieur. Les orifices de ventilation doivent avoir une surface libre équivalente à celle de trous de drainage. Il doit y avoir au moins deux trous oblongs, de 6 mm X 25 mm minimum chacun, situés aux tiers de la longueur, sur la moitié inférieure de la plaque à pression. La distance maximale entre deux trous de ventilation consécutifs est de 900 mm.

À moins de contraintes dues à une nécessité particulière, les plaques à pression verticales ne doivent pas être munies de trous de ventilation.

Les systèmes de drainage doivent être conçus de façon que le joint d’étanchéité du vitrage isolant ne puisse venir en contact avec l’eau accumulée.